Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

Schlüsselwörter: Kfz -Innen- und Außenverkleidung; Additiver Prototyping -Prototyp; 3D -Drucktechnologie; Reaktionsinjektionsform

Außen- und Innenteile sind wichtige Bestandteile der Struktur des Autos, die Außenteile der Autoteile wie vordere und hintere Stoßfänger, Spoiler und Seitenröcke und andere Teile. Innenteile sind die Teile, die mit dem Innenraum des Fahrzeugs in Kontakt kommen, wie z. Das Auto und diese Teile zum Injektionsformprozess sind vorherrschend. Der Grund dafür ist, dass die Konsistenz des Injektionsformprozesses besser ist, relativ komplexere Formteile, hohe Produktionseffizienz, Teilepreis relativ günstig, der Nachteil ist das formal Der Produktionsformpreis ist höher. Um sicherzustellen, dass die tatsächlichen Teile den visuellen Effekt des Designs, die ergonomischen Anforderungen und die Anforderungen der Baugruppenstruktur erfüllen können Formen für die Überprüfung der Fahrzeuginstallation und die installierten Teile können auch die Anforderungen an die Vorbauerteile erfüllen, z. B. die Ankündigung des Modells. Die Verwendung von Rapid -Prototyping -Prototyp -Inspektionsdesignlösungen kann die Zeit zum Markt erheblich beschleunigen, die Entwicklungskosten senken und den Produktentwicklungszyklus verkürzen.

Gegenwärtig werden die inländischen und fremden Automobilindustrie Mainstream Rapid -Prototyping von Innen- und Außenteilen hergestellt Die schnelle Entwicklung der Methode in den letzten Jahren.

1 \ CNC -Maschinenverarbeitungsteile

Teile der CNC-Werkzeugmaschinenverarbeitung beziehen sich im Allgemeinen auf die Verwendung von CNC-Werkzeugmaschinenausrüstungen direkt nach den Materialverarbeitungsmaterialien für Acrylonitril-Butadien-Styrolcopolymer (ABS), Nylon und anderer blockischer Kunststoffkörper in die erforderliche Form (falls die Größe von weniger als 300 mm und die einfache Struktur wird direkt verarbeitet, sobald die Form der Form unregelmäßig ist oder wenn die Größe unregelmäßig oder größer als 300 mm ist, wird der Teil im Allgemeinen in mehrere kleine Stücke unterteilt und separat verarbeitet) und nach dem Zusammenbau die Letzter Teil, um die Entwurfsanforderungen der Größe zu erfüllen. Diese Methode zur Herstellung schneller Prototyping-Prototypen ist am frühesten mit einem relativ kurzen Verarbeitungszyklus und einem niedrigen Kaufpreis und wird hauptsächlich für kleine und mittelgroße Teile mit relativ einfach Wachen.

Aufgrund der Modellierungsbedürfnisse von Innen- und Außenteilen des Automobils sind die normalerweise verarbeiteten Teile unregelmäßig rund oder quadratisch, wenn die Größe der Teile größer als 300 mm ist oder die Struktur unregelmäßig modelliert ist, wenn ein ganzer Kunststoffblock direkt zum Verarbeiten verwendet wird Die Teile führen zu einer exponentiellen Kostensteigerung. Daher werden die tatsächlichen Herstellung von unregelmäßig geformten Teilen nach strukturellen Eigenschaften in mehrere Teile unterteilt und dann die allgemeine Form rau von der Teilform und schließlich zusammen zum Finishing zusammen, was den durch die Struktur der Teile verursachten Müllverschwendung effektiv reduzieren kann, die Kosten für Teile senken. Der Nachteil besteht darin, dass in den Teilen der Teile des Chunks zwischen den offensichtlicheren Bindungsspuren in den Teilen der Teile zu sehen ist. Abbildung 1 zeigt den Prototyp des von der CNC -Werkzeugmaschine abgeschlossenen schnellen Prototyps.

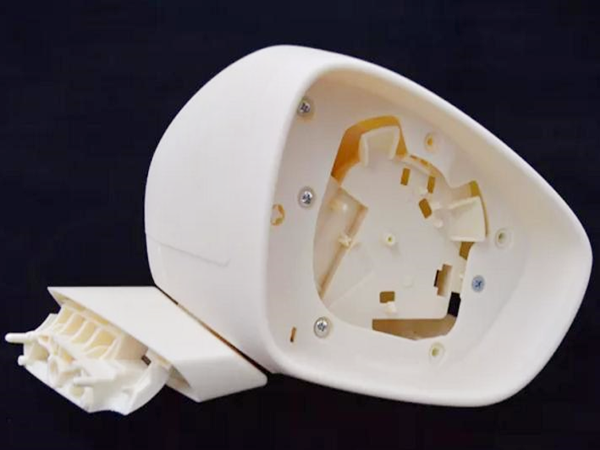

2 \ 3D -Druck

Der 3D -Druck ist eine Technologie, die Objekte konstruiert, indem sie Schicht für Schicht unter Verwendung von Pulvermetall oder Kunststoff als Basis drucken. Die 3D -Drucktechnologie verfügt über eine breite Palette von Anwendungen, und schnelles Prototyping ist eine seiner wichtigen Richtungen. Die durch 3D -Druckherstellung erhaltenen Prototypteile haben eine kürzere Zykluszeit und können einen geformten Strukturdruck erzielen, und die allgemeine Genauigkeit kann entsprechend dem tatsächlichen Bedarf an den unterschiedlichen Bedürfnissen unterschiedlicher Gelegenheiten angepasst werden. Der allgemeine 3D-Druck kann den gleichen Teilebereich wie die von CNC-Werkzeugmaschinen verarbeiteten Teilen herstellen und eignen sich zum schnellen Prototyping von Teilen wie Säulen, Unter-Instrument-Panels und Türschutzbeamten.

Die im 3D-Druck verwendeten häufigen Kunststoffmaterialien sind abs-ähnliche Kunststoff [Acrylnitril (A), Butadien (B), Styrol-Terpolymer von drei Monomeren], Nylon, Nylon plus Glasfaser und transparentes photosensitives Harz usw. der Vorteil von ABS-ähnlicher Kunststoff ist niedriger Einheitspreis, gute Formleistung, geeignet für Strukturteile mit geringer Festigkeitsbedarf. Nylon hat eine gute Leistung, eine bessere Wärmefestigkeit als abs-ähnliche Kunststoff, aber der Preis ist höher. Das Nylon plus Glasfaser ist eine verstärkte Version der Leistung des normalen Nylons, der für Teile mit hoher Festigkeit geeignet ist. 3D-Druck photosensitiv , photosensitive Harzhärtungsgeschwindigkeit, hohe Formgenauigkeit, guter Oberflächeneffekt, hohe mechanische Festigkeit (Oberflächeneffekt). Es hat die Vorteile einer schnellen Aushärtung, einer hohen Formgenauigkeit, eines guten Oberflächeneffekts, einer hohen mechanischen Festigkeit (vergleichbar mit ABS-ähnlicher Festigkeit), geringem Geruch, hoher Vielseitigkeit und Lagerbeständigkeit.

3 \ Vakuumgussform

Weiche Formen beziehen sich hauptsächlich auf Silikonformen und FRP -Formen.

Silikonformen werden im Allgemeinen unter Verwendung von CNC -Maschinenmaschinen oder 3D -Drucken entwickelt, und dann werden die Teile für den schnellen Drehprozess verwendet, um die Formen zu erstellen. Dieser Produktionsprozess hat eine kurze Zykluszeit und niedrige Kosten und kann Vakuuminjektion, Druckinjektion und Infusionsprozesse mit niedrigem Druck für die Produktproduktion verwenden. Das Produktionsprozess für Silikonkautschukform ist für die Produktion kleiner Chargen (weniger als 100 Stücke), Produktmaterialfestigkeit und dimensionale Genauigkeitsanforderungen für hohe Produkte, Produktleistung in der Nähe herkömmlicher ABS -Kunststoff geeignet.

Der für die Formgestaltung verwendete Silikonkautschuk ist zweikomponent flüssiges Silikonkautschuk, und es gibt zwei Arten von Formen: Kondensationsformen und additive Formen entsprechend der Gummizusammensetzung. Im Allgemeinen ist die Scherfestigkeit des kondensierten Silikons niedrig und ist im Formprozess der Schimmelpilze leicht zerrissen, so dass sie für einfache Struktur und Verstärkung weniger Teile geeignet ist. Plus Form der mechanischen Eigenschaften von Silikon und Wärmealterung ist gut, geeignet für die Herstellung relativ hoher Anforderungen an die Form der Form.

Gegenwärtig wurde die Produktion von Silikonform von kleinen Chargenteilen bei der Studienproduktion von Prototypen in der Innen- und Außenverkleidung in der Vorentwicklungsstufe von Automobilen häufig eingesetzt. Die am häufigsten verwendeten Teile sind kleine und mittelgroße, inspritzgeprägte Strukturteile wie Türwächter, Säulen und Türschützen im Inneren von Automobilen.

FRP (Faserverstärkte Kunststoffe) ist ein Verbundmaterial mit Glasfaser und seinen Produkten (Glas Tuch, Klebeband, Filz, Garn usw.) als Verstärkungsmaterial und synthetisches Harz als Matrixmaterial, wie in Abbildung 3 gezeigt. Auf FRP -Material, ähnlich wie die Silikonform, die unter Verwendung eines schnellen Drehvorgangs hergestellt wird, wird normalerweise für Automobildach -Trimm- und Teppichverkleidung sowie andere geformte Formklassen, einfache Struktur mittlerer und großer dekorativer Teile verwendet. FRP -Formen sind für Teile geeignet, die durch den Formprozess, den Blasenformprozess und den Schaumstoffformprozess erzeugt werden.

Der allgemeine Produktionsprozess der FRP -Form lautet: Teilmodellierung → Pinselmasterform → Pinselkonvexe Form → Konkave Form → NC -Verarbeitung → Schweißform Rahmen → Testform → Lokale Korrektur → Akzeptanz. Normalerweise beträgt der Entwicklungszyklus eines FRP-Schimmelpaars etwa eine Woche und die Kosten sind nur 1/10 der offiziellen Form, bei der ein kurzer Kurzzyklus-Prototyp-Formular mit kostengünstigem Prototyp ist. Diese Art der Schimmelpilzproduktionsmethode kann auch den Herstellungsbedarf kleiner Batch -Produkte (100 ~ 1000 Sets) erfüllen.

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

Fill in more information so that we can get in touch with you faster

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.